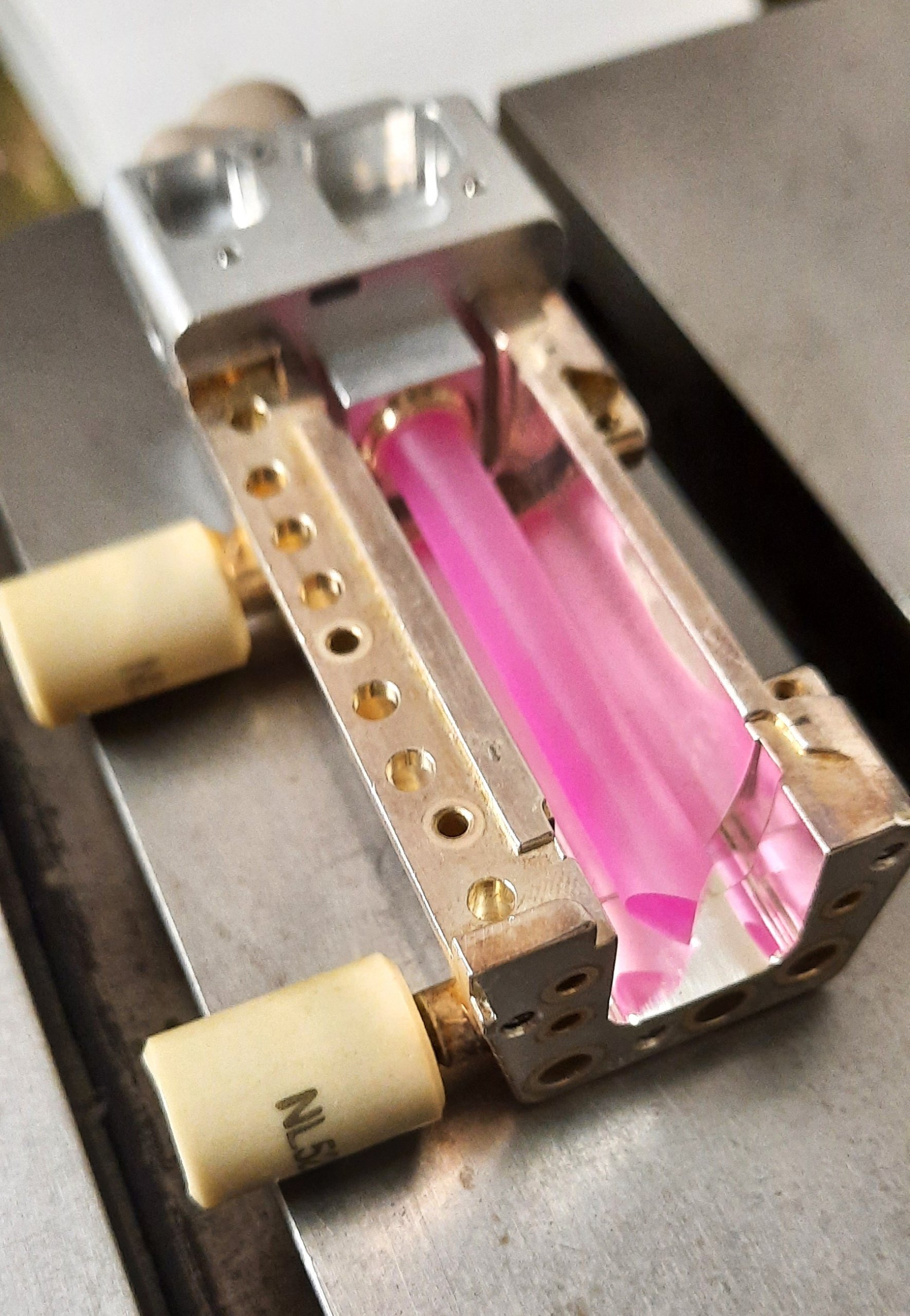

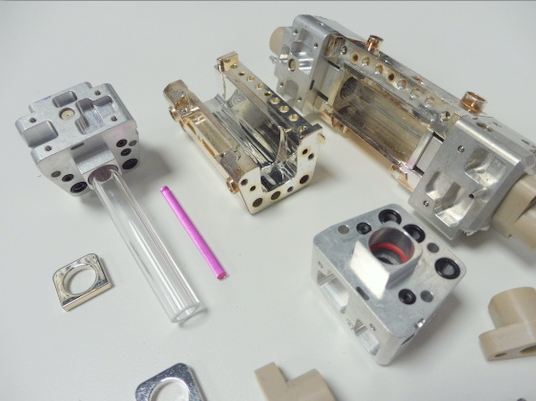

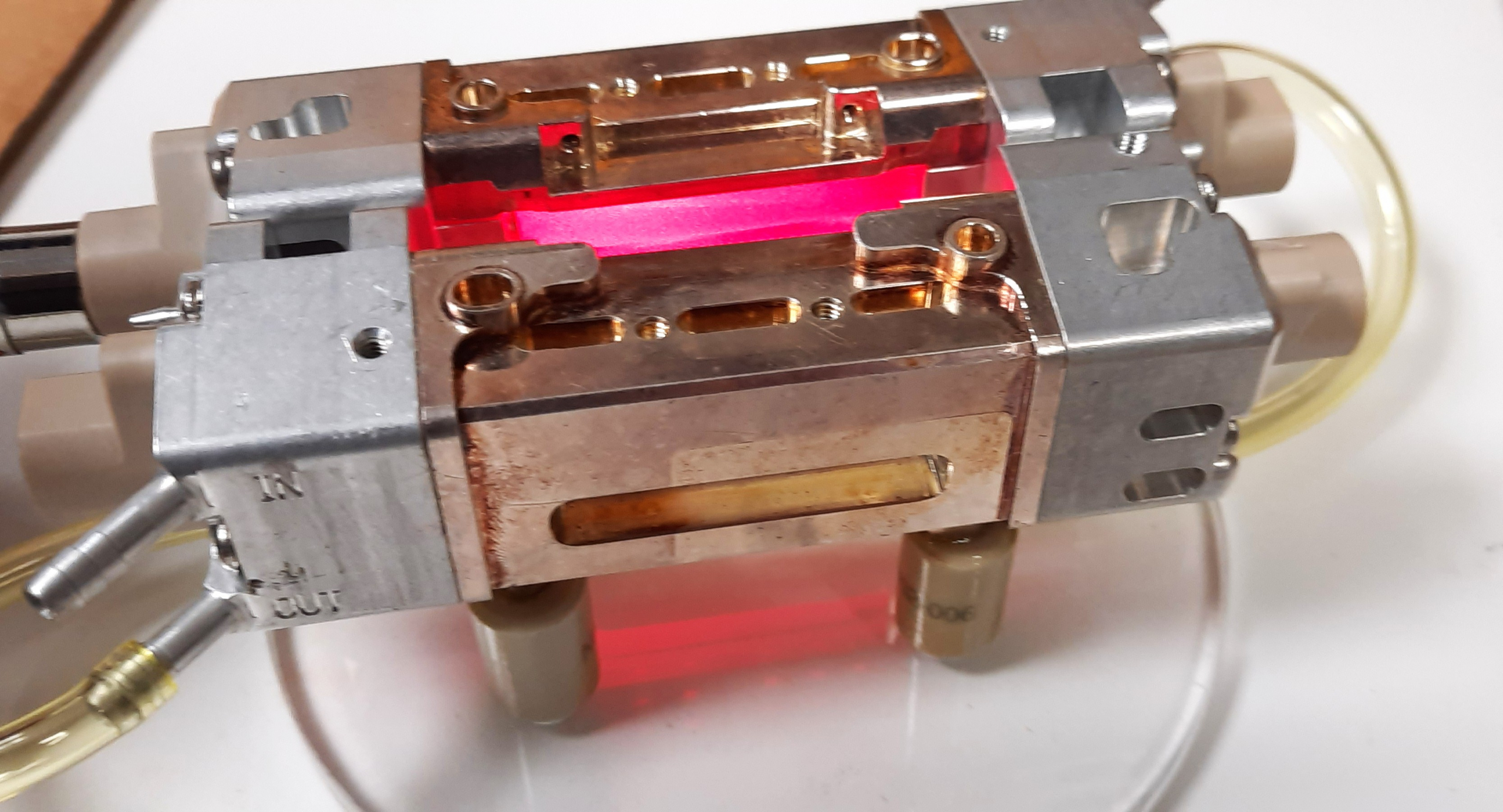

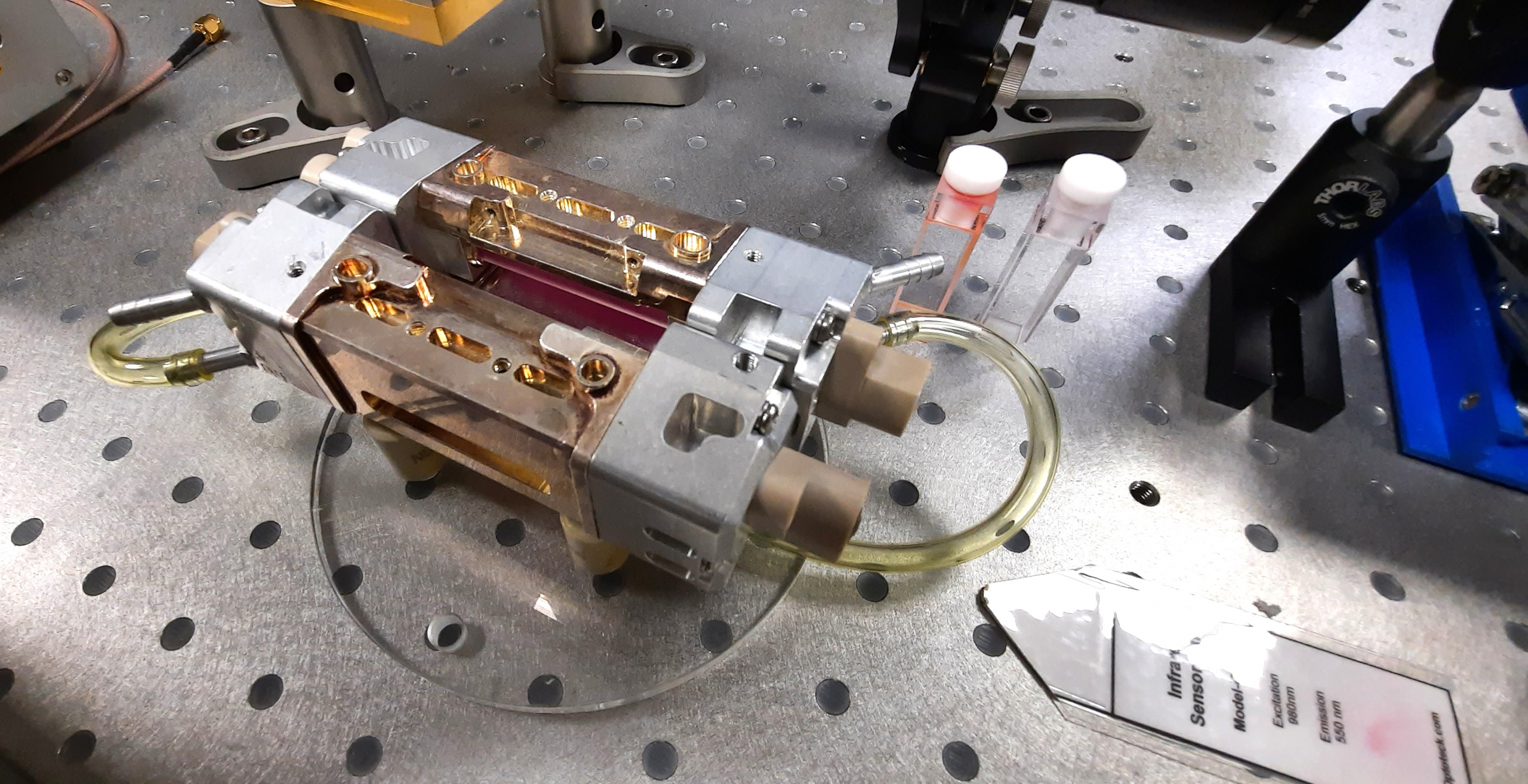

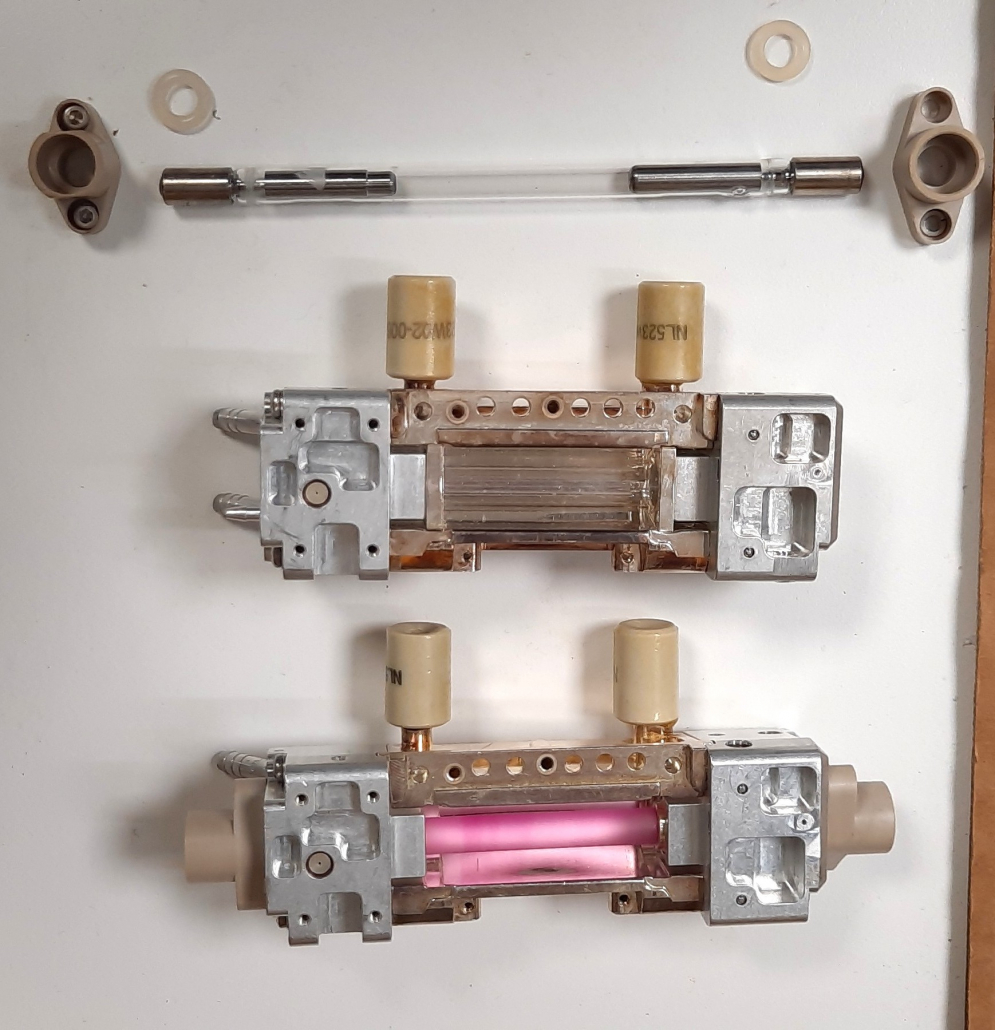

Tête laser utilisant 2 réflecteurs aluminise parabolique , un réflecteur est muni d’un tube flash au xénon de diamètre intérieur de 5 mm et diamètre extérieur 6.7 mm avec une longueur d’arc de 44mm . Le tube est repli avec du xénon à une pression de 800 torr ce qui lui donne une impédence Ko = 11,16 ohm .

Le deuxiéme réflecteur parabolique concentre l’éclair du tube flash sur le rubis. Le rubis à un diamètre de 6.7mm et une longueur active de 44mm. Il est dopé avec 0.05% d’oxyde de chrome. La face de sortie est plane et présente une réflexion de 18% ce qui n’est pas suffisant il faut y ajouté un miroir multi-diélectrique ayant une réflexion entre 40% et 60%. L’autre face est taillée en forme de prisme sur le rubis lui même ce qui à pour effet de réalisé une réflexion interne total de ce fait augment la longueur du barreau de 2 fois donc le gain.

Par les petits tubes on peut rentré de l’air pour refroidir le tube flash.

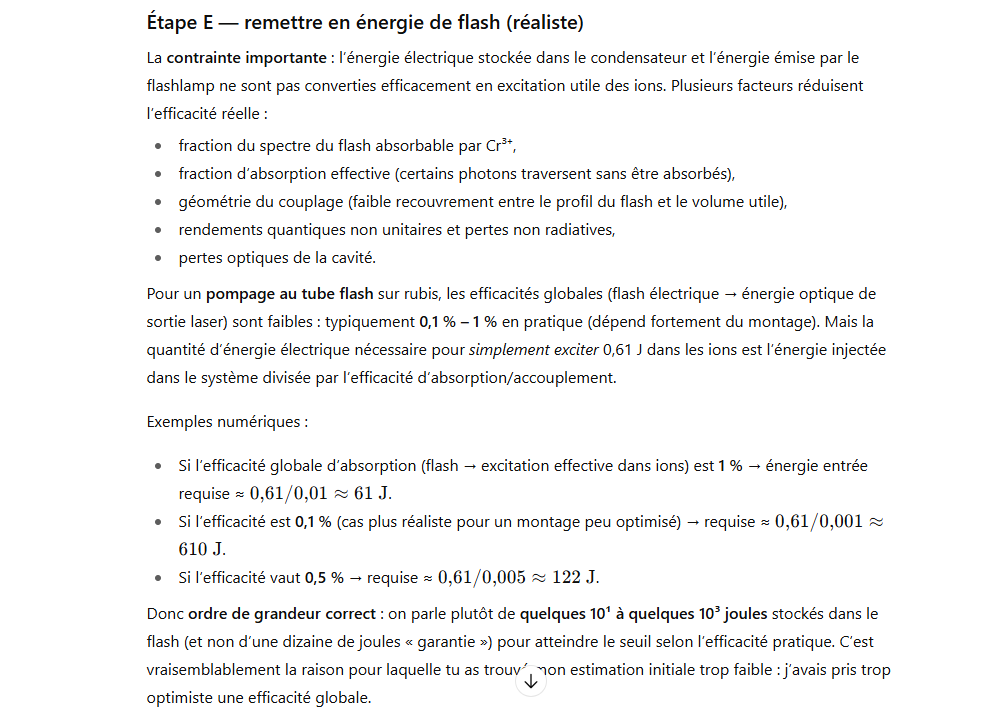

Le rubis est un système à 3 niveaux il faut pour obtenir le seuil laser que 50% des atomes de chrome soient pompées sur le niveau E 3 et c’est seulement que le seuil laser est atteint. Une énergie pompe de 300 J /cm3 pompe 50% des atomes de chrome.

Ce rubis à un volume actif de 1.6 cm3 donc 480 à 600 J sont nécessaire.

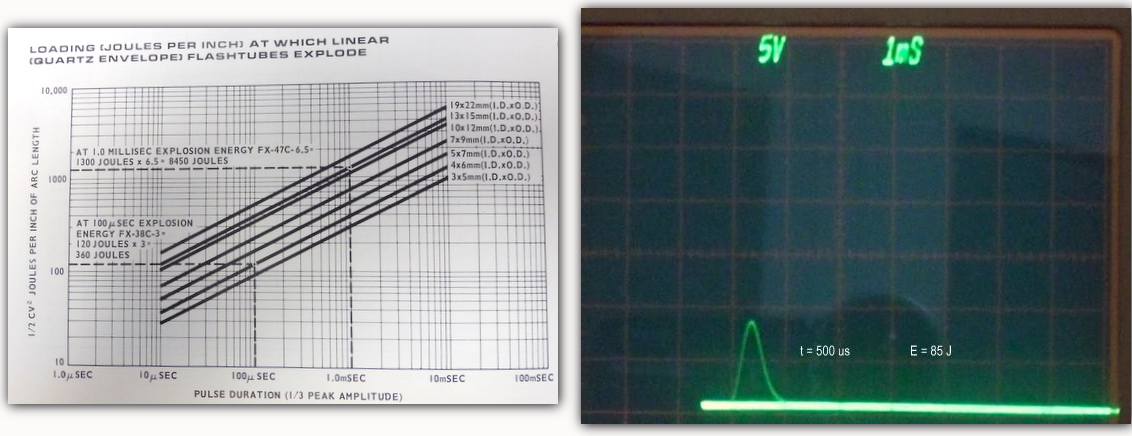

Je vous conseille une batterie de condensateurs électrolytique de 4 mF sous 800 V ce qui permettra d’obtenir une décharge de 500 V 2kA durant 2ms optimum pour ce petit tube flash.ATTENTION DE NE PAS DEPASSE 500J POUR CE TUBE. Une inductance série de 100 micro Henri sera bien. Je vends également des inductance qui font transfo trigger en série.

Avec ce rubis vous pouvez travaillé uniquement en mode relaxé avec des pulses de 2 milliseconde et une énerie maximum de 2 joules .

1. Rappel sur la structure du laser à rubis

-

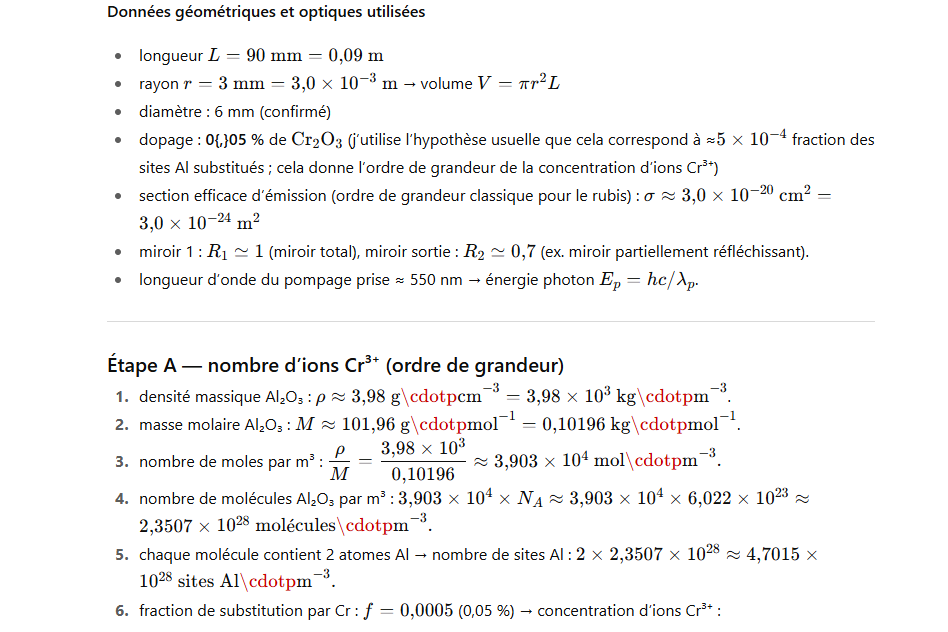

Milieu amplificateur : Cr³⁺ dans Al₂O₃ (concentration 0,05 % Cr₂O₃).

-

Transition laser : entre les niveaux 2E→4A2^2E \to ^4A_2 de Cr³⁺.

-

Longueur d’onde d’émission : 694,3 nm (rouge profond).

-

Pompage : lumière intense du flash au xénon (~550 nm) excitant le niveau 4T2^4T_2.

-

Rubis → laser à trois niveaux, donc seuil d’inversion assez élevé.

2. Pourquoi une extrémité en forme de prisme à 90° ?

C’est un choix optique et pratique, pour éviter l’oscillation parasite sur cette face.

Explication :

Un laser à rubis doit avoir deux miroirs formant une cavité résonante :

-

un miroir total (100 %) d’un côté,

-

un miroir partiellement réfléchissant (face de sortie, ~70 % R) de l’autre.

Mais dans certains montages, on ne dépose pas de miroir directement sur le rubis, on utilise des miroirs externes.

Dans ce cas, il faut éviter que les faces du cristal elles-mêmes réfléchissent la lumière par réflexion de Fresnel (~8 %) et forment une cavité parasite interne → ce qui perturberait la résonance principale. Une face prismatique peut renvoyer les rayons parallèles à l’axe sur ce même axe — elle peut donc se comporter comme un miroir interne et non comme un dispositif qui « dévie hors axe ». Voici la description plus précise :

-

Si l’extrémité du cristal est taillée en prisme droit (face hypotenuse à 45° par rapport à l’axe) et que l’angle d’incidence satisfait la condition de réflexion totale interne (RTI) sur la face inclinée, le faisceau axial réfléchi revient pratiquement colinéaire à l’axe mais dans le sens opposé (effet de rétro-réflexion/renvoi).

-

Autrement dit, cette face prismatique peut jouer le rôle d’un miroir interne sans dépôt de couche réfléchissante : avantage mécanique et thermique (pas de dépôt fragile), et possibilité de contrôler la polarisation/phase du retour.

-

Selon la géométrie exacte (angles, polissage, présence/absence de revêtement, indices), la réflexion peut être presque totale (RTI) ou partielle.

-

Avantages pratiques : robustesse, élimination de dépôts fragiles, possibilité d’ajuster les pertes de sortie / retours et la distribution des modes.

-

Inconvénients possibles : si la face est parfaitement rétro-réfléchissante elle peut créer une cavité supplémentaire (ou renforcer la cavité principale) — il faut gérer les pertes/réflexions pour éviter des oscillations indésirables en modes transverses ou instabilités.

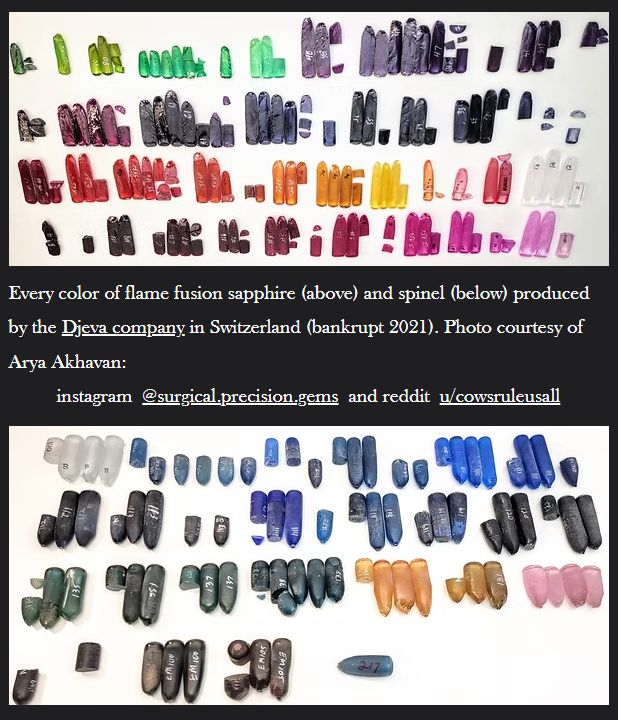

Le procédé Verneuil permet de fabriquer des cristaux d’oxyde d’aluminium (Al₂O₃), appelés saphirs synthétiques. En dopant cet oxyde d’aluminium avec différents oxydes métalliques, on obtient différentes couleurs et propriétés :

– Avec de l’oxyde de chrome (Cr₂O₃), on obtient du rubis, qui est un saphir rouge.

– Avec de l’oxyde de nickel (NiO) et de cobalt (CoO), on peut obtenir des saphirs de couleur bleue ou verte, selon la concentration et les proportions des dopants.