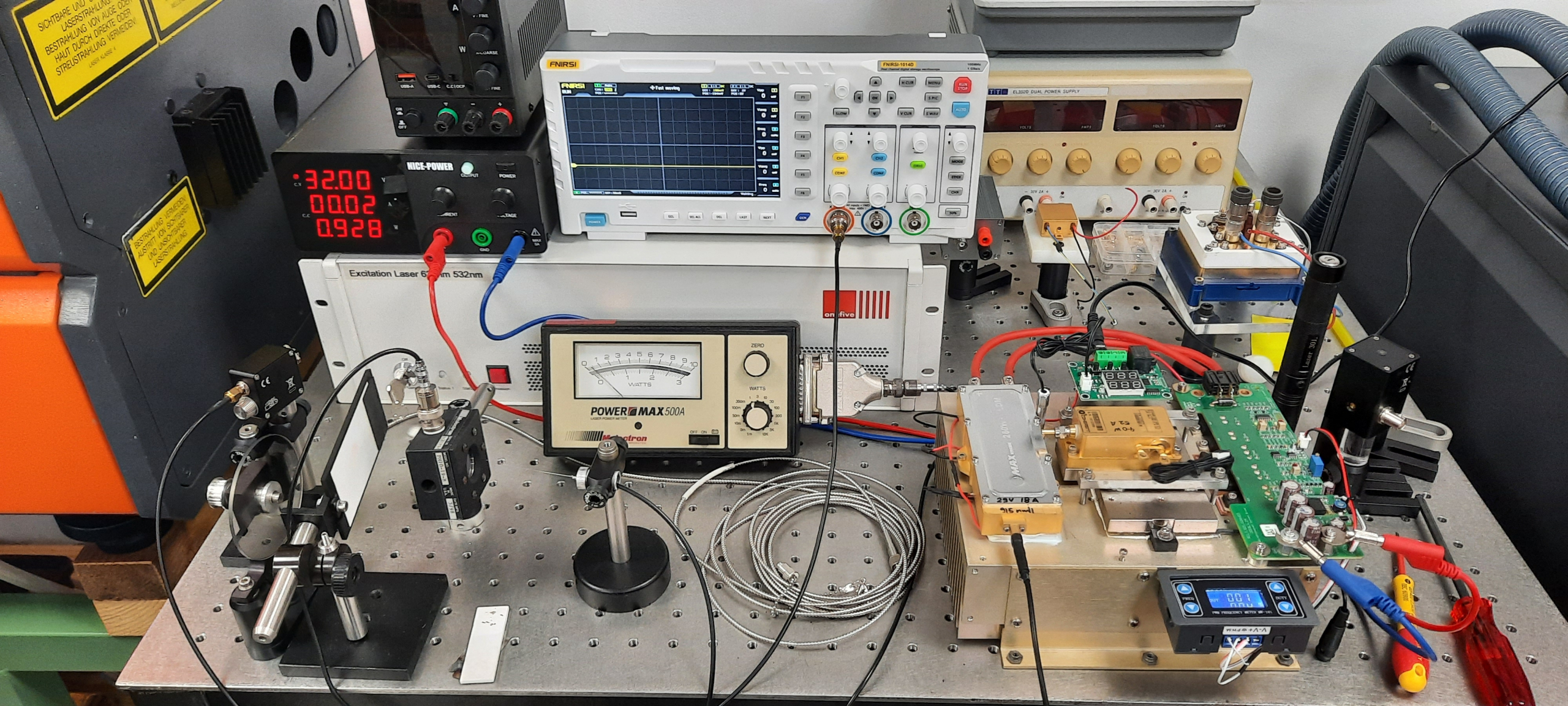

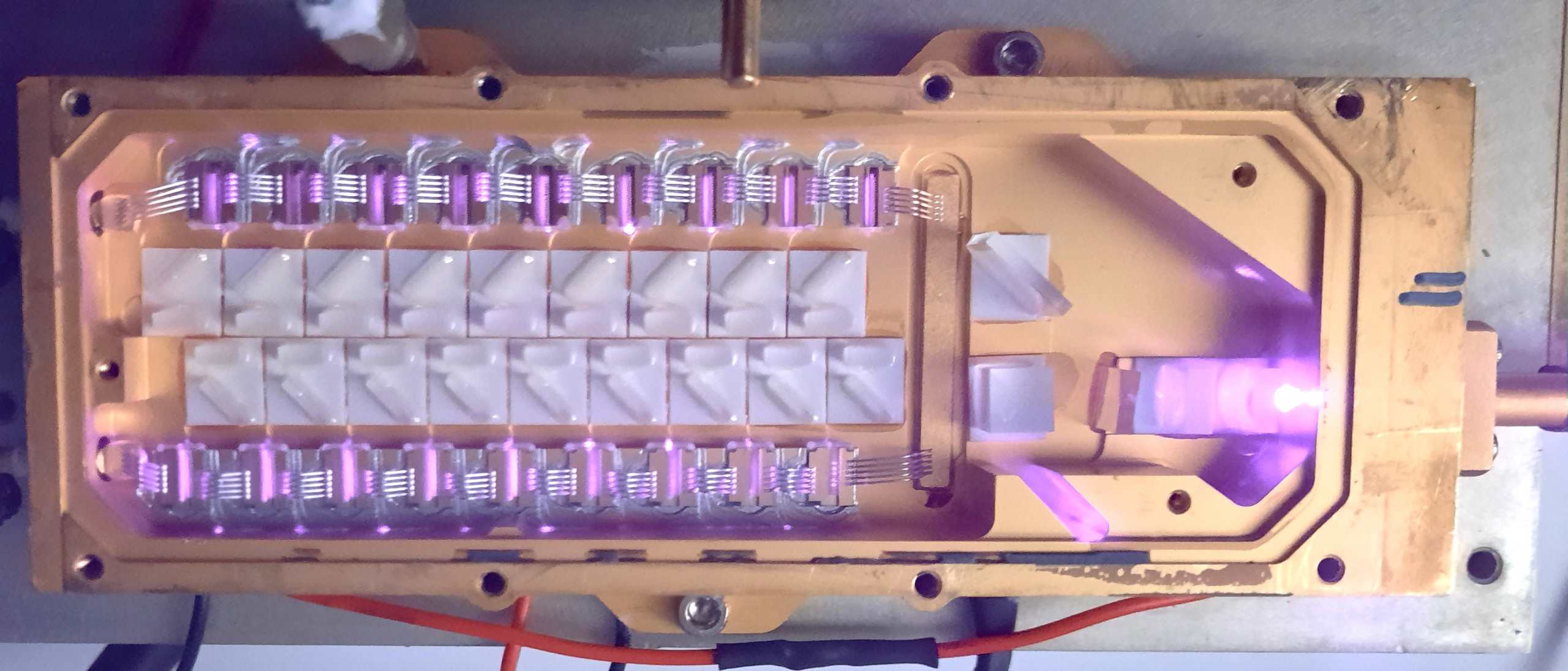

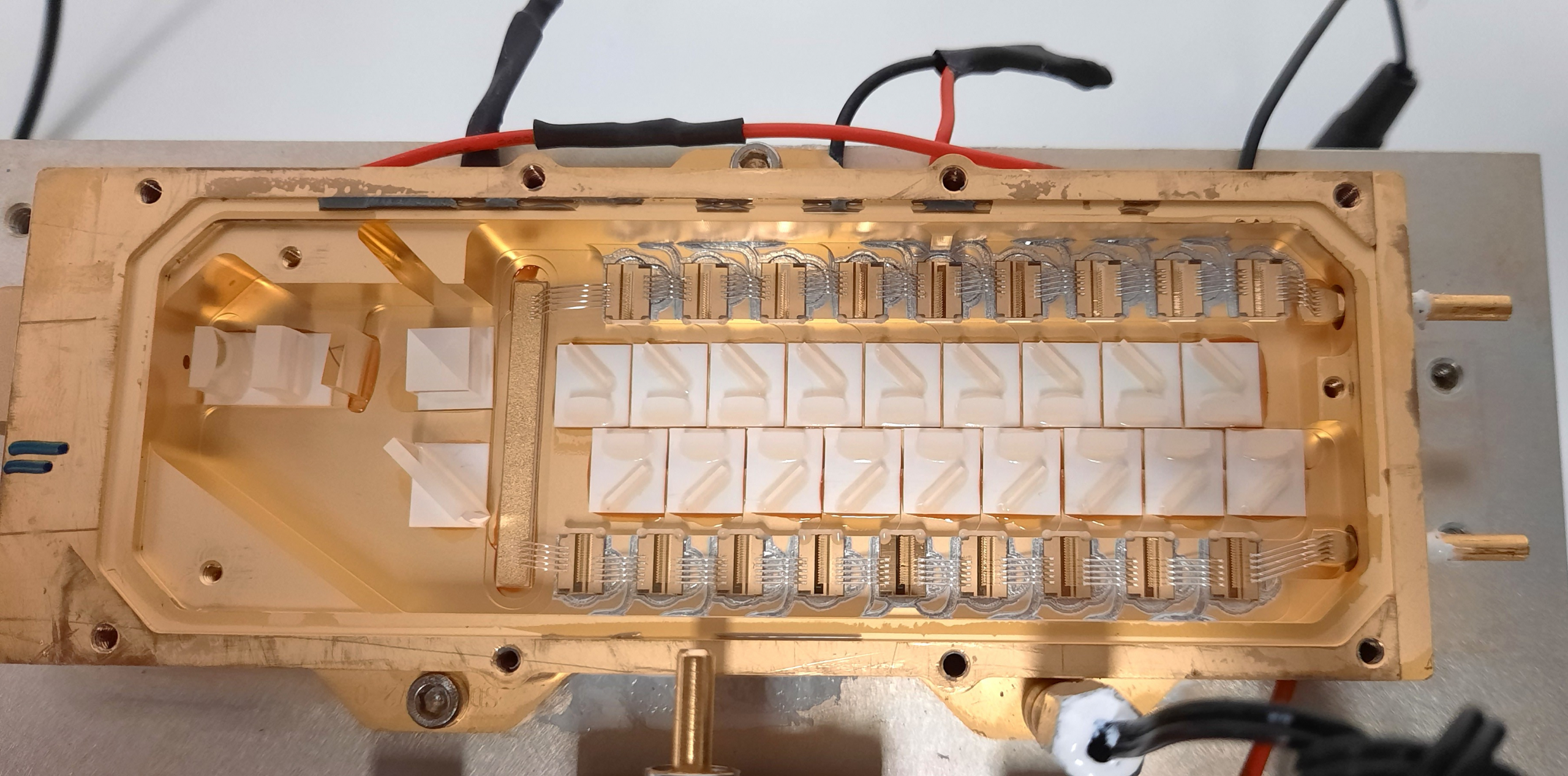

Cette diode de 260W se compose de 18 diodes de 14.5 W chacune .Voici une explication claire et détaillée du fonctionnement d’un module de pompe laser 915 nm de ~260 W, comme celui que montre ta photo.

(Il s’agit bien d’un module multi-diodes haute puissance utilisé pour pomper un cristal laser, typiquement pour un laser fibre ou un laser solide type Nd:YAG.)

Ce sont des puces semi-conductrices allongées comportant chacune plusieurs dizaines à centaines d’émetteurs laser alignés.

Chaque barre délivre typiquement 10 à 20 W, d’où l’ordre de grandeur total ≈ 18 × 15 W = ~270 W optiques.

Une optique de couplage / homogenisation

Les petites pièces blanches légèrement inclinées sont des microlentilles (souvent faites de verre ou céramique), servant à :

-

Collimer le faisceau en direction rapide (fast axis collimation – FAC)

-

Collimer ensuite la direction lente (slow axis collimation – SAC)

-

Superposer les faisceaux des 18 diodes pour obtenir un seul faisceau cohérent spatialement

-

(mais pas en phase)

-

Un cristal ou une fibre collectrice à droite

La zone violette très lumineuse à droite est l’endroit où :

-

Tous les faisceaux collimatés sont injectés ensemble

-

Souvent dans une fibre multimode de 200–400 μm de diamètre

-

Ou dans une zone d’injection d’un cristal (Nd:YAG, Yb:YAG, etc.)

La lumière violette visible n’est pas le 915 nm (invisible), mais des fluorescences / réflexions parasites dans l’UV proche.

-

2. Comment fonctionne une diode laser de pompe 915 nm ?

Une diode laser fonctionne comme une LED « organisée » pour créer un faisceau très intense :

-

Injection de courant dans un semiconducteur (généralement GaAs / AlGaAs)

-

Accumulation de photons dans une cavité résonante à l’intérieur de la puce

-

Amplification par émission stimulée

-

Sortie d’un faisceau quasi-monochromatique à 915 nm

⚠️ Ces diodes ne sont pas faites pour faire un faisceau propre :

elles servent à délivrer beaucoup de puissance, pas à être précises.

3. Pourquoi utiliser 18 diodes au lieu d’une seule ?

Parce qu’une diode laser ne peut pas dépasser quelques dizaines de watts.

Donc pour obtenir 260 W :

-

On empile plusieurs barres

-

On superpose leurs faisceaux via une optique

-

On injecte le tout dans la même fibre ou le même cristal

C’est un principe de beam combining géométrique.

4. Pourquoi 915 nm ?

Parce que c’est une longueur d’onde qui pompe très efficacement certains milieux laser :

-

Nd:YAG → transition d’absorption à 808 nm et bande large vers 885–915 nm

-

Yb:YAG → bande large autour de 915–940 nm

-

Silica dopée ytterbium → très efficace vers 915–976 nm

915 nm chauffe moins que 808 nm → meilleure durée de vie.

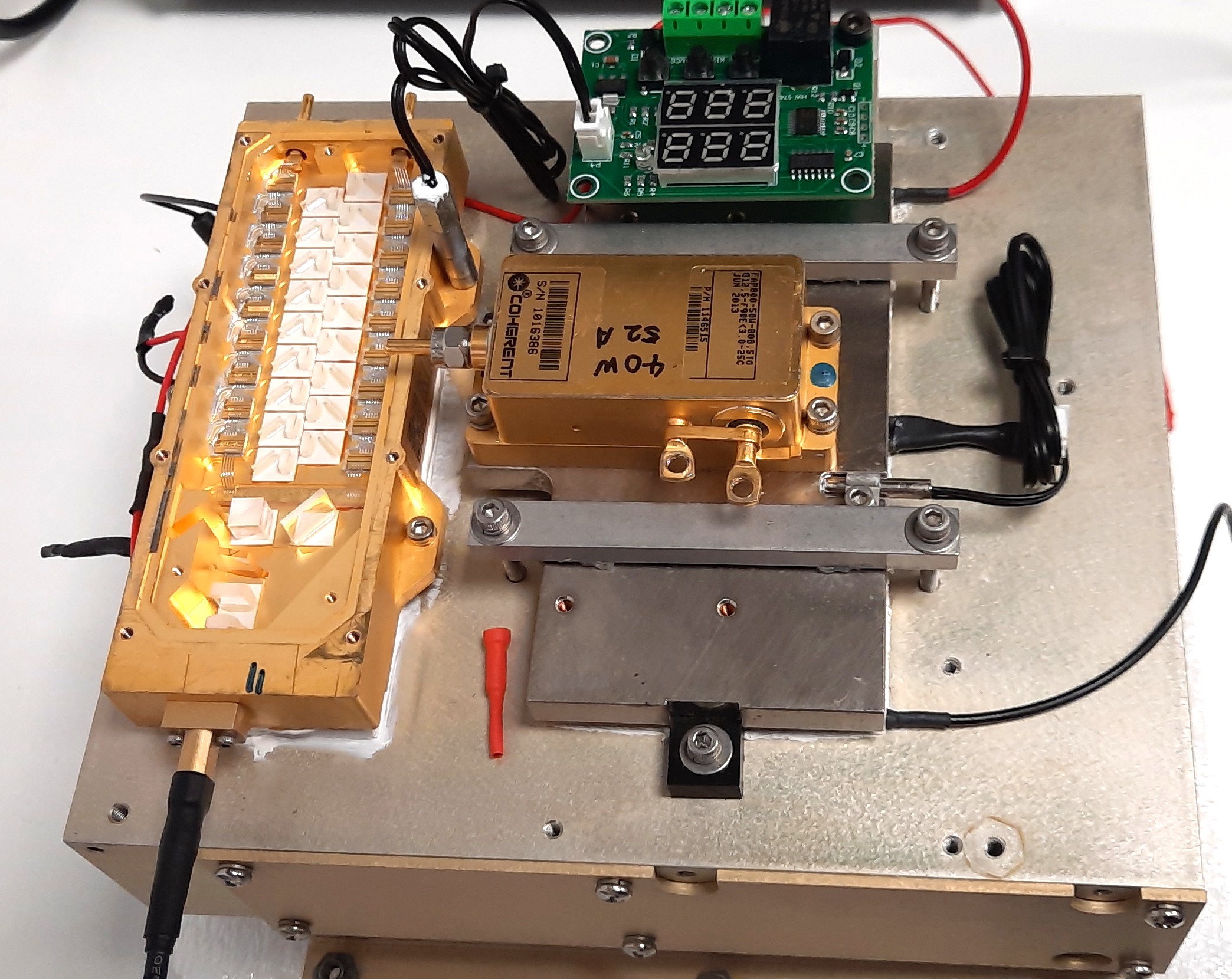

5. Refroidissement

Le bloc doré est en cuivre, car :

-

Il conduit très bien la chaleur

-

Il est généralement refroidi par circulation d’eau

-

Les diodes doivent rester à température stable ±0.1 °C

Sinon la longueur d’onde dérive.

6. Résumé simple

Le module :

-

contient 18 barres laser de 15 watts chacune

-

combine tous les faisceaux en un seul

-

utilise des microlentilles pour collimater et homogénéiser

-

émet environ 260 watts à 915 nm

-

sert à pomper un laser solide ou un laser fibre

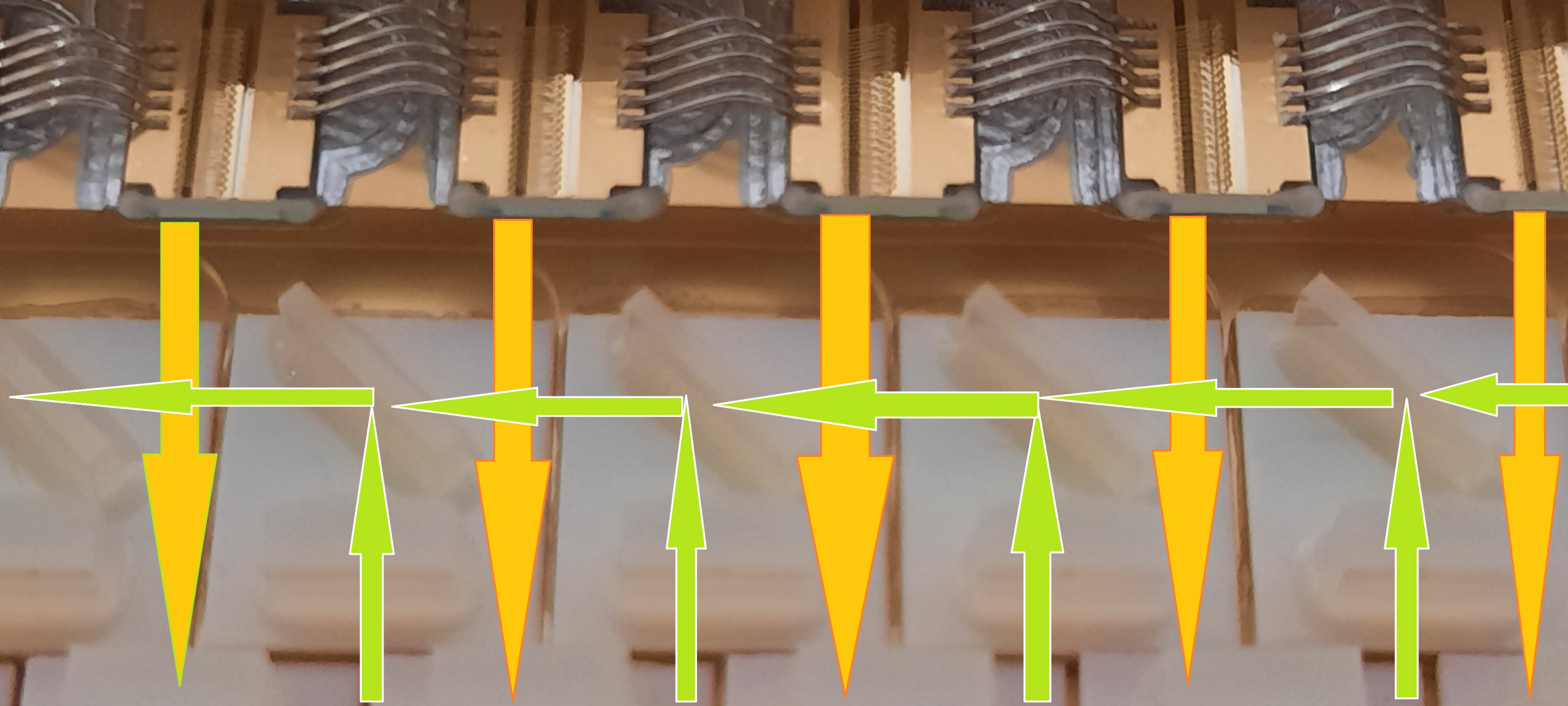

1. Chaque barre laser génère un faisceau “moche” et très divergent

Une barre laser possède :

-

une fast axis (axe rapide) → divergence énorme, ~30–50°

-

une slow axis (axe lente) → divergence plus faible, ~5–10°

Sans optique, impossible d’injecter dans une fibre.

2. Première étape : collimation individuelle (FAC / SAC)

Devant chaque barre, deux optiques microscopiques sont collées ou posées :

✔️ FAC (Fast Axis Collimator)

Une lentille cylindrique extrêmement fine, posée à quelques microns de la diode.

But : réduire la divergence extrême verticale.

✔️ SAC (Slow Axis Collimator)

Une seconde lentille cylindrique, beaucoup plus grosse.

But : collimater l’axe lent horizontal.

➡️ Résultat : chaque barre émet un faisceau plat et rectangulaire, mais collimaté.

3. Combinaison géométrique : “spatial beam stacking”

Voici l’idée clé :

Les 18 faisceaux sont superposés spatialement : on les met côte à côte dans une dimension, mais on réduit l’autre dimension grâce aux lentilles.

On aligne :

-

18 barres verticalement (= une “stack”)

-

18 faisceaux deviennent une pile de faisceaux parallèles

Ces faisceaux sont ensuite compressés optiquement en utilisant :

✔️ Lentilles d’imagerie (relais optiques)

elles créent une image réduite de la matrice des 18 faisceaux

✔️ Prismes ou optiques en zigzag (comme sur ta photo)

elles déplacent les faisceaux dans une géométrie compacte

✔️ Light-shaping optics

c’est l’ensemble des petites briques blanches :

elles réorientent, inclinent, décalent, et homogénéisent les faisceaux.

4. Mise en forme du paquet lumineux

-

Les 18 faisceaux sont côte à côte, espacés régulièrement

-

L’optique les redessine pour qu’ils tiennent exactement dans :

-

une fibre de 200–400 μm, NA 0.22 un point de focalisation

-

Cette étape utilise :

🔹 Lentilles de focalisation (souvent une ou deux lentilles asphériques)

🔹 Barre de micro-lentilles en escalier (visible sur ta photo)

🔹 Un système de symétrisation (pour transformer la forme rectangulaire en tache ronde)

5. Combinaison finale dans la fibre

Pour injecter dans une fibre :

-

Les 18 faisceaux collimatés sont réduits optiquement (démagnification)

-

Puis focalisés exactement sur l’entrée de la fibre

-

Chaque faisceau occupe un mode spatial différent de la fibre multimode

(on ne combine pas en phase → ce n’est pas un laser cohérent) -

Toute la puissance se combine dans la fibre car elle accepte :

-

plusieurs centaines de modes

-

une ouverture numérique large

-

➡️ On combine la puissance, mais pas la cohérence.

Pour passer d’une pile de 18 faisceaux espacés de 1 mm à une tache (ou entrée de fibre) de 200 µm, il faut réarranger et réduire la dimension spatiale sans perdre trop d’énergie ni dépasser l’ouverture du système (NA / étendue). Je décris d’abord le principe physique, puis une recette pratique pas-à-pas avec chiffres et composants typiques.

1) Principe physique clé — étendue (A·Ω) / conservation de l’énergie optique

L’étendue (ou brightness et acceptance) se conserve : si tu réduis la surface linéairement par un facteur MM (démagnification), l’angle (divergence) augmente environ par 1/M1/M (pour petites angles).

Donc : démagnifier de 1 mm → 0,2 mm (facteur M=0,2M=0{,}2, soit 5× de réduction linéaire) augmente la divergence dans l’axe compressé par 5. Il faut donc :

-

collimater/pré-conditionner les faisceaux (contrôler la NA), puis

-

vérifier que la fibre ou l’optique d’entrée accepte la nouvelle divergence (NA suffisante).

-

2) Calcul simple — facteur requis

-

Espacement initial = 1.000 µm

-

Espacement cible = 200 µm

-

Facteur linéaire M=200/1000=0,2M = 200/1000 = 0{,}2 → démagnification 5×.

Si tu as une largeur active par barre ~0,8 mm et un pitch 1 mm, la même réduction s’applique à la largeur.

3) Chaîne optique pratique (étapes)

Étape A — Collimation individuelle (FAC + SAC)

Avant de compresser, chaque barre doit sortir un faisceau contrôlé dans fast & slow axis :

-

FAC (fast-axis collimator) pour réduire divergence verticale.

-

SAC (slow-axis collimator) pour la direction lente.

Résultat : faisceaux rectangles, faibles divergences contrôlées (NA initial faible).

Étape B — Former la “stack” et nettoyer la géométrie

-

Aligner les 18 faisceaux en une pile régulière (V-groove, support monobloc).

-

Utiliser microlentilles ou small prism-periscope blocks pour réaligner rigoureusement.

Étape C — Compression/anamorphose dans l’axe d’empilement

-

Utiliser une paire de lentilles cylindriques (ou une paire anamorphique) pour réduire la dimension uniquement dans l’axe vertical (celui des 18 barres).

-

Lentille 1 (fonctionnant comme collimatrice / relai), lentille 2 (focale plus petite) pour obtenir M=f2/f1=0,2M = f_2 / f_1 = 0{,}2.

-

Exemple pratique : f1=50 mmf_1 = 50\ \text{mm}, f2=10 mmf_2 = 10\ \text{mm} → M = 0.2 (démag ×5).

-

-

Pour réduire les deux axes (si nécessaire) on utiliserait des lentilles sphériques/asphériques en imagerie 2D.

Étape D — Relay imaging et télécentricité

-

Construire un système relais (2 ou 3 lentilles) pour amener l’image réduite précisément à l’entrée de la fibre/ferrule.

-

Idéal : système télécentrique côté image pour minimiser les décalages de position quand on bouge la lentille.

Étape E — Focalisation finale dans la fibre

-

Utiliser une lentille asphérique de couplage (objectifs pour fibre) pour focaliser la pile compacte sur le cœur de la fibre (ou sur la zone d’entrée).

-

Utiliser index-matching gel, ferrule précis, et positionnement en 6 axes pour l’alignement.

-

4) Exigences numériques & vérifications

a) NA / divergence

Si tu démagnifies par 5× dans l’axe empilé, la divergence dans cet axe augmente 5×.

Ex : si après collimateurs la divergence (slow axis) = 0,04 (NA≈0,04), après demag → NA≈0,20. Donc la fibre doit accepter NA ≥ 0,20 (typique : 0,22 OK).

b) Étendue conservée

Vérifie que l’aire réduite × l’angle augmenté reste ≤ étendue acceptée de la fibre. Si non → pertes.

c) Alignement / tolérances

-

Placement de chaque faisceau sur image finale : tolérance de l’ordre de quelques µm (2–10 µm).

-

Angle / tilt de chaque micro-lentille contrôlé en µradians.

-

Température et expansion thermique doivent être gérées (Cu / Invar pour supports, refroidissement).

-

FAC : micro-cylindrical lens collée (distance 10–50 µm à la barre).

-

SAC : micro-lentille asphérique cylindrique distante quelques mm.

-

Anamorphic pair : cyl 1 f1=50f_1 = 50 mm, cyl 2 f2=10f_2 = 10 mm → M = 0.2.

-

Relay : doublet achromatique (imagerie 1:1 ou télécentrique) pour transférer la pile réduite.

-

Focusing : lentille asphérique pour fibre, focal length choisie selon diamètre ferrule (p.ex. f ≈ 8–16 mm).

-

Fibre : multimode, cœur 200–400 µm, NA ≥ 0.22 pour 260 W (ça dépend du damage threshold).

-

5) Composants concrets & valeurs d’exemple

-

FAC : micro-cylindrical lens collée (distance 10–50 µm à la barre).

-

SAC : micro-lentille asphérique cylindrique distante quelques mm.

-

Anamorphic pair : cyl 1 f1=50f_1 = 50 mm, cyl 2 f2=10f_2 = 10 mm → M = 0.2.

-

Relay : doublet achromatique (imagerie 1:1 ou télécentrique) pour transférer la pile réduite.

-

Focusing : lentille asphérique pour fibre, focal length choisie selon diamètre ferrule (p.ex. f ≈ 8–16 mm).

-

Fibre : multimode, cœur 200–400 µm, NA ≥ 0.22 pour 260 W (ça dépend du damage threshold).

6) Alternatives / solutions avancées

-

Micro-lens array + fused taper : chaque faisceau via micro-lentille sur un petit bundle de fibres, puis taper fondus ensemble vers un cœur plus petit. Avantages : compact. Inconvénients : pertes, seuils de dommage thermique, coût élevé de la fusion.

-

Diffractive optical elements (DOE) ou holographie pour reformatter la pile vers un profil rond → utile pour homogénéiser la distribution.

-

Beam homogenizer / light-pipe après combinaison pour lisser hotspots avant la fibre (mais génère pertes et chauffe).

7) Erreurs fréquentes & pièges

-

Oublier la conservation d’étendue → incapable d’injecter toute la puissance dans la fibre (grosses pertes).

-

Sous-estimer la NA après démagnification → angle trop grand → pertes.

-

Mauvais refroidissement près des micro-lentilles → désalignement thermique.

-

Collimation FAC insuffisante → après démagnification, le faisceau « explose » en divergence.

8) Checklist pour concevoir ton système (pratique)

-

Mesurer NA sortie après FAC/SAC pour chaque barre.

-

Choisir M = 0.2 (ex) et calculer NA_image = NA_object / M (vérifier fibre NA).

-

Dimensionner paire de lentilles cylindriques (f1, f2) pour M.

-

Simuler en ray-tracing (Zemax/OpticStudio / CodeV) la chaîne entière.

-

Spécifier tolérances mécaniques (position ±µm, tilt ±µrad).

-

Prévoir active alignment: driver + moniteur puissance pour ajuster chaque axe.

-

AR coatings, index matching, et refroidissement.

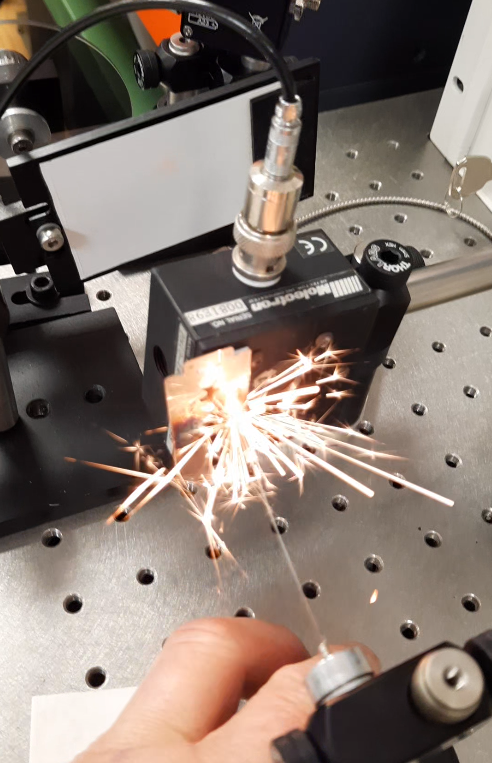

Aligner 18 faisceaux laser avec une précision de 1 µm (voire 0,5 µm) n’est possible qu’en combinant :

-

Une mécanique extrêmement stable (base cuivre/Invar)

-

Optiques pré-alignées en usine avec repères lithographiés

-

Un alignement actif assisté par des caméras, photodiodes et micro-robots

-

Un collage UV ou brasage à basse contrainte

-

Des corrections thermiques calculées et intégrées

Je te décris exactement ce que font les fabricants (nLIGHT, Coherent, II-VI, Lumentum…).

1) Mécanique ultra stable pour éviter les déformations

Avant même d’aligner, il faut un support qui ne bouge pas :

✔ Matériaux utilisés :

-

Cuivre OFHC (très bonne conduction thermique)

-

Invar (coefficient de dilatation extrêmement faible)

-

Parfois céramiques (stabilité thermique, rigidité)

✔ Structure monobloc

Les rainures, marches, et surfaces de référence sont usinées dans le même bloc → précision CNC de 5–10 µm, puis rodage à 1 µm.

👉 Résultat : la base est “géométriquement immobile” quand la température varie.

2) Positionnement des diodes avec des repères lithographiques

Sur chaque barre laser, il y a des marks lithographiques (dépôts métalliques ou traits gravés) détectables par caméras :

-

Tolérance des marks : ~0,2 µm

-

Position de la puce sur son submount (C-mount, D-mount) : ±1–2 µm

-

Le support a aussi des repères optiques gravés par photolithographie

➜ On pose la diode exactement sur ces repères → pré-alignement passif à 1–2 µm.

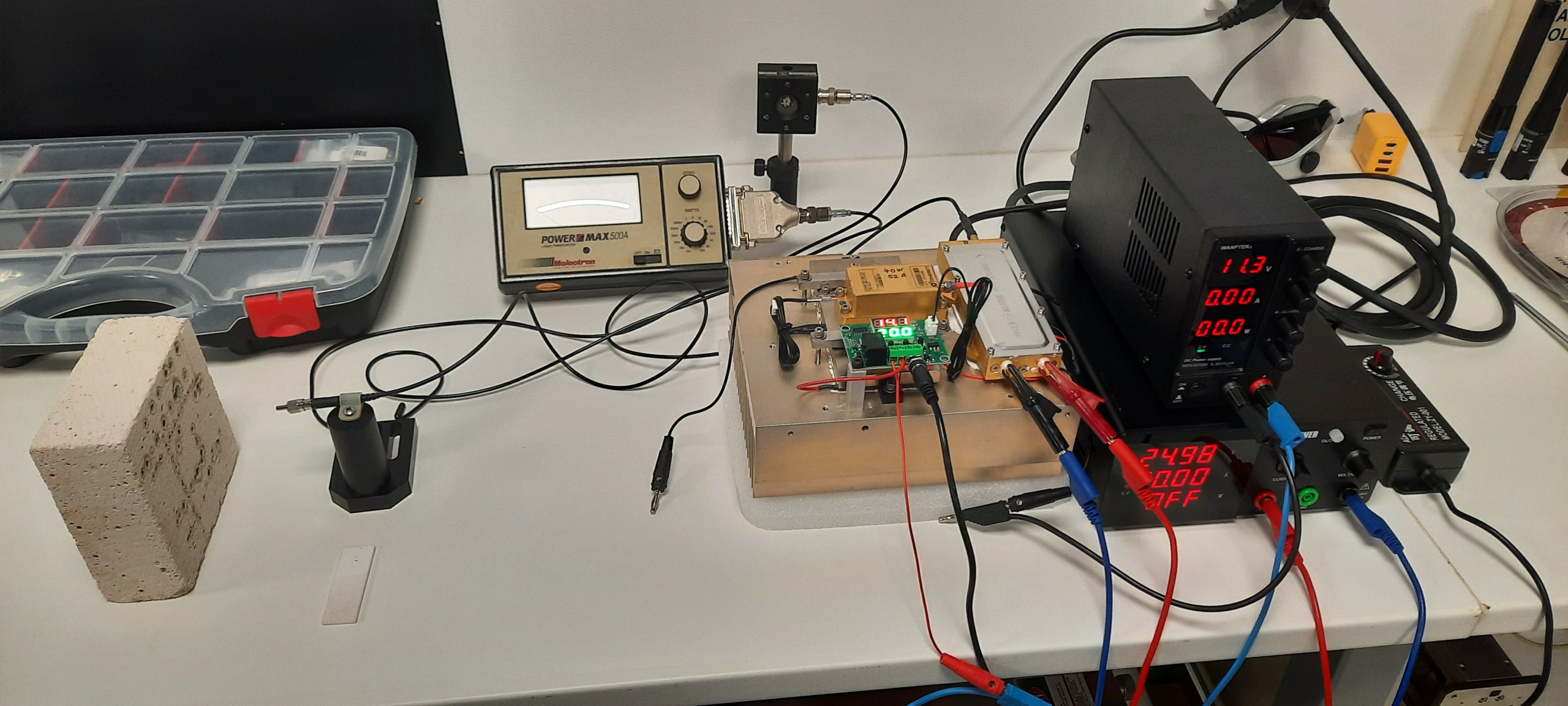

3) Alignement actif (robotisé) en 6 axes avec mesure de puissance en temps réel

C’est la vraie magie.

Le module est mis dans une station d’alignement active :

-

table nanopositionnée (piezo, résolution ~10–50 nm)

-

caméra microscope (grossissement 50× à 200×)

-

photodiodes en sortie

-

ou déjà une fibre de test en place

Pour chaque diode ou lentille :

➡️ on mesure la puissance dans la fibre en temps réel

➡️ on bouge la lentille/diode jusqu’au maximum absoluCe “scanning” se fait :

Axes :

-

X : gauche/droite (précision ~0,1 µm)

-

Y : haut/bas (~0,1 µm)

-

Z : distance lentille/diode (~50–100 nm)

-

θx, θy, θz (tilts) : ±1–10 µrad

Le système cherche le maximum de couplage optique, ce qui fixe la bonne position automatiquement.

-

-

-

4) Collage UV ou brasage après alignement

Quand la puissance est maximale, on immobilise la pièce :

Collage UV :

-

Résine très faible retrait (<< 0,5 %)

-

Durcissement instantané par lumière UV

-

Déplacements post-polymérisation < 0,5 µm

Brasage (soldering) :

-

Au SnAg, AuSn, In

-

Utilisé pour pièces critiques (micro-lentilles SAC/FAC)

-

Conduit à un déplacement final prévisible → compensé dans l’alignement initial

👉 La pièce reste fixée à ±1 µm même quand elle chauffe à 40–50°C.

5) Compensation thermique intégrée (modélisation FEM)

Les fabricants modélisent :

-

dilatation locale du cuivre

-

déformation induite par le passage de 200–300 W électriques

-

coefficients thermiques du verre et des colles

-

flux de chaleur

Puis ils alignent volontairement “à côté” de la position idéale pour que :

➡️ à température de fonctionnement, tout se réaligne automatiquement à 1 µm.

C’est crucial pour les modules pompés à 915/976 nm.

6) Pré-alignement optique des micro-lentilles

Les blocs de micro-lentilles (les petites briques blanches dans ta photo) sont :

-

usinés en céramique ou verre fritté

-

avec une précision typique de 1 µm sur 10–20 mm

-

surfaces polies optiquement

-

posés dans des sièges usinés à la forme exacte

📌 En usine :

Ils sont alignés une seule fois dans un jig très précis (contrôle caméra + faisceau témoin).

Ensuite, ils sont insérés comme des “Lego optiques” dans ton module → déjà alignés.

7) Caméras de vision industrielle + illumination collimatée

Pour vérifier les centroids des faisceaux, on utilise :

-

caméra CMOS haute résolution (0,5–1 µm/pixel)

-

illumination coaxiale (Schlieren, DIC)

-

rétro-injection par laser HeNe ou fibre témoin

La caméra détecte l’axe du faisceau ou son image → correction instantanée.

8) Alignement final avec la fibre

La fibre multimode (200–400 µm) est montée sur :

-

un micro-robot 6 axes

-

un maintien à v–groove

-

une ferrule alignée en tilt µrad

On maximise la puissance → puis on fixe la fibre par collage UV ou soudure laser.

La fibre est ensuite tirée légèrement (pré-tension contrôlée) pour compenser les dilatations futures.

Résultat final

Grâce à ces 8 techniques combinées :

-

Alignement transversal : ±1 µm

-

Tilt : ±3–10 µrad

-

Centrage sur la fibre : ±1–2 µm

-

Stabilité thermique : <1 µm d drift sur 20–40°C

➡️ C’est ainsi qu’on combine 18 faisceaux avec une précision de microscope pour envoyer 260 W dans une fibre.

1) Le principe : une diode laser est commandée en COURANT, jamais en tension

Une diode laser est comme une LED très spéciale :

-

Sa tension typique est 1,7–2,2 V par émetteur (GaAs 915 nm)

-

La tension est peu informative

-

C’est le courant qui détermine la puissance optique

👉 Donc on utilise des drivers de courant constants (LDD : Laser Diode Drivers).

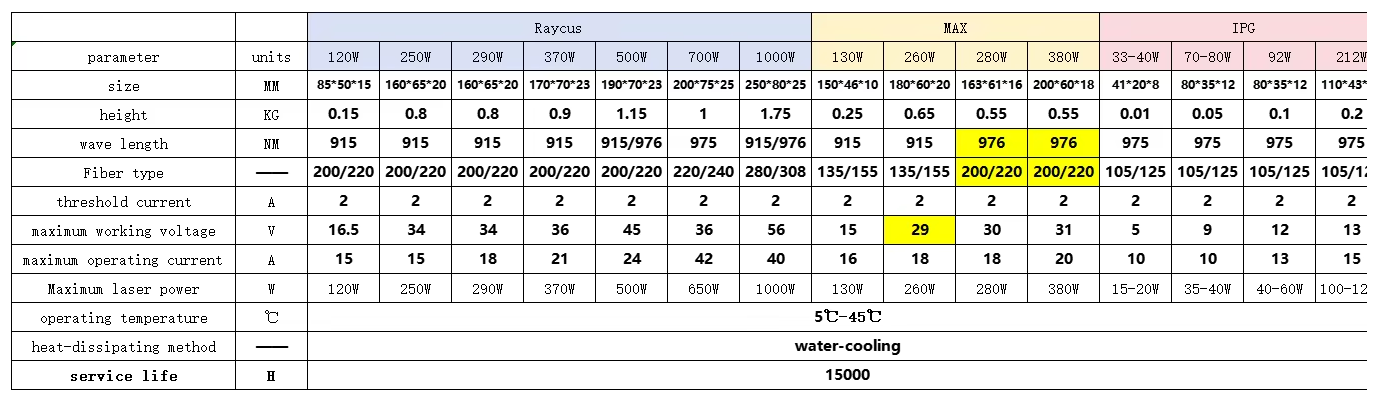

2) Drivers laser haute puissance utilisés dans les modules 915 nm

Un module 260 W avec 18 barres peut être commandé :

✔️ En série interne (courant unique pour toutes les puces)

Courant typique : 20–40 A

Tension totale : 20–40 V

→ Très courant dans les modules industriels.

✔️ En parallèle interne (rare, mais existe pour certaines stacks)

Courant plus élevé, 60–120 A

Tension faible (5–10 V)

✔️ Drivers de marque typique

-

Analog Modules (AM), modèle 773 series

-

Luminus / Arroyo Instruments

-

Wavelength Electronics (LDx2200, LD1500)

-

PicoLAS (LDD, LDP series)

-

DEI, IXYS pour impulsionnel haute puissance

3) Courants de SEUIL et courants NOMAUX

Pour une diode 915 nm de haute puissance :

✔️ Courant de seuil (Iₜₕ)

-

Environ 0,8–1,2 A par barre

-

Charge faible → la diode commence à « lasérer »

✔️ Courant nominal

-

8 à 14 A par barre (suivant la barre et la génération)

-

Une bar 10 W : ~10 A

-

Une bar 20 W : ~15–18 A

Si ton module contient 18 barres :

Courant total typique = 20 à 40 A si tout est en série.

4) Efficacité (wall-plug efficiency)

C’est le rapport :

η=PoptiquePeˊlectrique\eta = \frac{P_{optique}}{P_{électrique}}

Typiquement :

| Type de diode | Efficacité |

|---|---|

| 808 nm anciennes | 40–45 % |

| 915/940 nm haute puissance | 50–60 % |

| 976 nm modernes | 55–65 % |

Exemple pour 260 W optiques :

-

Driver = ~500 W électriques

-

Température contrôlée = meilleure efficacité

5) Le driver doit GÉRER la température

Les diodes 915 nm changent de longueur d’onde avec la température :

-

~0,3 nm / °C

-

Pour pompage : λ doit rester alignée avec l’absorption du cristal/fibre

Donc le driver travaille avec le refroidissement :

🔹 Régulation de température par water cooling

🔹 Sonde NTC sous chaque barre

🔹 Limites de température max (70–80°C puce)

6) Protections ABSOLUMENT indispensables

Une diode laser peut être détruite en nanosecondes.

Donc les modules doivent intégrer :

✔️ Protection ESD

Une simple décharge électrostatique peut tuer une bar 20 W.

✔️ Protection contre les SURCURRENTS

Driver avec limite Imax.

✔️ Soft-start (montée progressive sur 5–100 ms)

✔️ Protection contre « back-reflection »

Retour optique trop fort → dégradation catastrophique.

✔️ Protection température

Si T° > limite → coupure automatique.

✔️ Protection open/short circuit

Si la fibre se déconnecte ou faisceau bloqué → coupure.

7) Monitoring : photodiodes internes

Dans beaucoup de modules :

-

Une photodiode interne mesure une fraction de la lumière

-

Permet de faire un feedback sur la puissance optique

Mais dans les modules hautes puissances, on utilise souvent :

-

un moniteur externe

-

caméra + capteurs pour surveiller la fibre

Parce que la photodiode interne sature au-delà de 10 W.

8) Modes de fonctionnement du driver

✔️ Mode CW (continu)

Le plus utilisé pour pomper Yb:YAG, Nd:YAG, fibre.

-

Courant stable → puissance stable

-

Le driver stabilise I ±0,1 %

✔️ Mode Allumage/Extinction (TTL ou analog)

Fréquence possible :

-

TTL : jusqu’à 200 kHz

-

Analog : 50 kHz typique

-

Pulse shape raide → pilotage direct du gain laser

✔️ Mode impulsionnel haute puissance

Avec modules LDP (PicoLAS / DEI) :

-

Courants 100–300 A

-

Pulses 10–500 ns

-

Utilisés pour lidar, pumping pulsé.

9) Tension typique pour une diode 915 nm de puissance

-

1,8–2,2 V par barre

-

En série (18 barres) → 30–36 V

La tension augmente légèrement avec le courant.

10) Courbe L-I-V typique (Laser power vs current vs voltage)

1) En dessous de Iₜₕ → sortie LED, quelques mW

2) Au-dessus du seuil → croissance linéaire

En général :

P=η (I−Ith)P = \eta\,(I – I_{th})

Avec η = ~1 W/A pour une barre 10 W

ou ~1,2–1,5 W/A pour les barres 20 W modernes.

11) Exemple concret pour un module 260 W

Supposons 18 barres 15 W chacune :

Paramètres typiques :

-

IthI_{th} ≈ 1 A

-

IopI_{op} ≈ 10–12 A

-

Driver total : 20–30 A @ 30–40 V

-

Montage en série = commande simple

-

Puissance électrique ≈ 450–500 W

-

Puissance optique ≈ 260 W

-

Éfficacité ≈ 55 %

12) Comment piloter le module en pratique

Schema général :

Étapes d’allumage :

-

Vérifier refroidissement OK

-

Activer driver (soft-start)

-

Monter lentement le courant

-

Stabiliser la photodiode

-

Bloquer le courant max

-

Surveiller température en continu

1) Règle d’or : on pilote une diode par courant constant (driver CC), pas par tension

Tu veux une source qui délivre un courant constant sûr, avec soft-start, limites, interlocks et monitoring. Les alimentations labo classiques peuvent fonctionner mais un driver laser dédié (ou une alim + module de contrôle laser) est fortement préférable pour la protection et la modulation. Laser Diode Control+1

2) Quelle puissance / tension / courant viser (valeur de conception)

Hypothèses réalistes (basées sur les valeurs discutées précédemment) :

-

tension par barre ≈ 1.8–2.2 V → prenons 2.0 V/barre

-

18 barres en série (architecture commune) → VtotV_{tot} ≈ 36 V

-

courant par barre pour ~260 W total (à ~55 % WPE) ≈ 13 A (ex. 13 A × 36 V ≈ 468 W électrique → ~260 W optique à 55 %).

Donc objectif pratique :

Alimentation/driver programmable CC capable d’environ 0–60 V et 0–30 A, puissance utile ≥ 600 W (marge thermique + pertes, headroom pour sûreté).

(Si ton module est câblé différemment — sections en parallèle — les chiffres changent : je donne aussi options plus haut/bas ci-dessous.)3) Option A — meilleure pratique : driver laser dédié (courant constant)

Avantages : protections spécifiques (reverse, overshoot, soft-start), interface modulation analog/TTL, surveillance courant/power, meilleure stabilité et sécurité pour diodes.

Exemples de fabricants/produits : PicoLAS (séries LDP-CW / LDP-QCW), Meerstetter, Lumina/Analog Modules. Ces drivers existent en versions CW capables de dizaines d’ampères et en versions QCW/impulsionnelles pour courant très élevé. Ils intègrent protections et sorties de monitoring adaptées. picolas.de+2meerstetter.ch+2

Recommandation concrète : un driver CW programmable capable de ≥40 A / >50 V ou une combinaison de drivers (si besoin), p.ex. PicoLAS LDP-CW (gamme disponible en 50 A, 120 A selon modèle). picolas.de+1

4) Option B — alim DC programmable + contrôleur laser (si budget / intégration)

Tu peux aussi utiliser une alimentation DC programmable CC (puissante) et la piloter par un module de contrôle laser (pour soft-start, mesure, interlocks). Cette solution marche mais nécessite que l’alim ait des caractéristiques « friendly laser » : faible ripple, remote sense, réponse dynamique correcte, et surtout la possibilité d’être utilisée en mode CC strict (ou couplée à un contrôleur de courant).

Exemples d’alims industrielles adaptées :

-

Keysight N8737A — 60 V / 55 A / 3.3 kW (instrument haut de gamme, rack). Keysight

-

TDK-Lambda GEN / GENESYS (série avec 60 V / 12.5–25 A variants, et modules 2U à plusieurs kW). product.tdk.com+1

-

Delta Elektronika SM / SM6000 — séries conçues pour lasers/plasma, bonnes réponses dynamiques. deltaelektronika.com+1

Si tu choisis cette voie : privilégie un bloc 0–60 V / 0–30–50 A, puissance nominale ≥ 600 W et faible ripple (voir §5). emea.lambda.tdk.com

5) Spécifications techniques à exiger (critères)

-

Plage de tension ≥ 0–60 V (pour couvrir Vf et marge).

-

Plage de courant ≥ 0–30–50 A selon architecture.

-

Puissance nominale ≥ 600 W (prévoir 20–50 % de marge).

-

Ripple & noise : chercher faible ripple en courant — idéalement < 0,5–1 % du courant nominal ou <10–20 mA pour 10–20 A (certains bench supplies annoncent mArms). Les specs typiques de l’alimentation doivent être compatibles avec la sensibilité des diodes. product.tdk.com+1

-

Remote sense (compensation de chute de ligne), Kelvin sensing pour le sense de courant.

-

Interface de commande : analog TTL, USB/Ethernet/GPIB pour intégration, sortie monitoring courant/tension.

-

Soft-start / slew control (limiter dv/dt et di/dt) pour éviter overshoot mortel. Les drivers laser dédiés proposent ça en standard. Laser Components

-

Protections : OVP/ OCP / OPP / overtemp / interlock (châssis/fibre), protection reverse.

-

Isolation galvanique et bonne mise à la terre système

-

Objectif ESD

👉 Empêcher toute surtension > quelques volts aux bornes de la diode

👉 Éviter toute décharge rapide (dV/dt, dI/dt)

👉 Garantir une manipulation et un câblage sûrs avant, pendant et après l’installation

1️⃣ Protection ESD pendant la manipulation (OBLIGATOIRE)

✅ Poste de travail

-

Tapis antistatique ESD relié à la terre

-

Bracelet ESD (1 MΩ) relié à la même terre

-

Humidité ambiante 40–60 % (air sec = danger)

✅ Manipulation de la diode

-

Toujours garder la diode :

-

court-circuitée (LD+ ↔ LD–)

-

ou branchée à une charge résistive

-

-

Ne jamais laisser les broches “en l’air”

📌 Règle d’or

Une diode laser ne doit jamais être déconnectée sans protection.

2️⃣ Protection ESD électrique permanente (FORTEMENT RECOMMANDÉE)

🔹 A. Diode TVS (transil) aux bornes de la diode

👉 Indispensable pour une diode 500 W

-

Type : TVS bidirectionnelle

-

Tension de claquage : 36–40 V

-

Puissance impulsionnelle élevée

Exemples adaptés :

-

SMCJ36CA

-

SMCJ40CA

-

5KP36CA (encore plus robuste)

📍 Placement CRITIQUE :

-

soudée au plus près possible des broches LD

-

fils très courts

👉 La TVS :

-

écrête toute surtension ESD

-

absorbe les pics transitoires

-

protège lors des branchements à chaud accidentels

🔹 B. Résistance de décharge (bleeder)

-

Valeur : 10 kΩ à 100 kΩ

-

Puissance : faible (0,25 W suffit)

-

Placée en parallèle sur la diode

👉 Rôle :

-

évite accumulation de charge

-

stabilise le potentiel

-

protège quand le driver est éteint

3️⃣ Protection contre les transitoires du driver

Même avec un bon driver, il faut se méfier de :

-

coupures d’alimentation

-

interlock

-

câbles longs

-

inductances parasites

🔹 C. Condensateur local (optionnel mais très efficace)

-

Type : film polypropylène ou céramique X7R

-

Valeur : 100 nF à 1 µF

-

Tension : ≥ 50 V

-

Placé directement sur LD+ / LD–

⚠️ Ne pas dépasser quelques µF (sinon instabilité possible)

4️⃣ Câblage anti-ESD (souvent négligé)

✅ Recommandations

-

Câbles courts, torsadés (LD+ avec LD–)

-

Éviter les boucles

-

Écran relié à la terre côté driver uniquement

-

Pas de connecteurs débrochables à chaud

5️⃣ Séquence de connexion / déconnexion (CRITIQUE)

✅ Connexion

-

Driver hors tension

-

Diode court-circuitée

-

Connecter la diode au driver

-

Retirer le court-circuit

-

Activer le driver (courant = 0)

-

Monter le courant lentement

❌ À ne jamais faire

-

Brancher/débrancher diode sous tension

-

Toucher les broches sans bracelet ESD

-

Laisser la diode connectée à des câbles flottants

6️⃣ Niveau de protection recommandé (synthèse)

| Niveau | Mesures |

|---|---|

| Minimum | Bracelet + TVS |

| Bon | Bracelet + TVS + résistance |

| Industriel | Bracelet + TVS + résistance + condo + câbles torsadés |

👉 Pour 500 W, je recommande le niveau industriel, sans hésitation.

7️⃣ Ce que font les industriels (retour terrain)

Sur des bancs industriels > 300 W :

-

TVS toujours présente

-

diode jamais laissée flottante

-

soft-start lent (comme ton driver)

-

humidité contrôlée

👉 C’est ce qui permet des milliers d’heures de fonctionnement.

8️⃣ Si tu veux aller encore plus loin